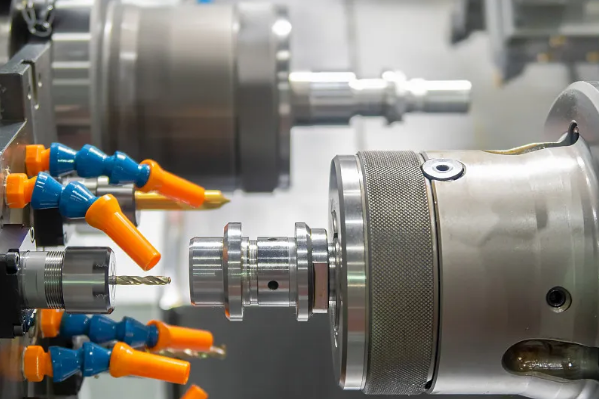

在現代制造業的飛速發展中,型材加工中心成為了精密制造領域的重要工具。尤其是小型材,盡管體積較小,卻在高精度要求的生產過程中發揮了至關重要的作用。從航空航天到電子器件,從汽車制造到醫療設備,型材加工中心憑借其高效、精確和多功能的特點,助力行業邁向更高的技術水平。

一、型材加工中心的定義與特點

型材加工中心是一種用于金屬、塑料和復合材料型材加工的多功能設備,它通常配備數控系統(CNC),能夠完成鉆孔、銑削、攻絲、切割等多種復雜加工工藝。小型材,顧名思義,是指在尺寸和體積上較為小巧的型材,但往往具有高強度、耐腐蝕等優越性能,在制造業中占據了重要地位。

型材加工中心的顯著特點包括:

高精度加工:通過數控系統控制,型材加工中心可以精確控制切割路徑和加工深度,確保加工誤差極小,滿足精密制造的要求。

多功能性:它能夠一次性完成多道工序,減少了生產線的復雜性和人工參與,從而提高了效率。

自動化程度高:自動換刀系統、多工位設置、自動上下料等功能,極大地降低了人力成本,同時提高了生產一致性。

二、小型材在精密制造中的優勢

小型材廣泛應用于精密制造中,尤其是以下幾個關鍵領域:

電子器件行業:隨著電子產品的日益小型化,對材料的精度和尺寸控制提出了更高的要求。小型材具備良好的導電性能和耐腐蝕性,能夠用于制造手機外殼、電腦零件等高精度產品。

醫療設備行業:醫療器械的制造要求極其苛刻,小型材在制作手術器械、精密植入物等方面具有不可替代的優勢。這些產品通常需要嚴格控制尺寸,并且材料必須具備優良的生物相容性。

航空航天領域:小型材用于航空航天產品的輕量化設計中,通過型材加工中心,可以精確加工復雜形狀的零件,并確保其高強度和耐高溫性能。

三、型材加工中心的技術進步推動精密制造

隨著制造業的不斷發展,型材加工中心的技術也在日新月異。其技術進步主要體現在以下幾個方面:

高速度與高精度的結合:現代的型材加工中心可以達到每分鐘上千轉的加工速度,同時保持微米級的精度。這種技術突破使得復雜零件的生產更加高效,尤其是對批量生產要求高的精密制造行業。

五軸聯動技術:傳統的三軸加工中心在某些復雜零件的加工上存在限制,而五軸聯動技術的應用,使得型材加工中心可以完成多角度、復雜曲面的加工。尤其在航空航天、汽車零部件的加工中,五軸技術表現出了極高的靈活性和精確性。

數字孿生技術的引入:通過將實際加工過程與虛擬模型相結合,制造商可以在數字環境中模擬加工流程,減少實際操作中的失誤。這項技術能夠極大提升型材加工中心的生產效率,同時降低廢品率。

四、型材加工中心在實際應用中的案例分析

1. 汽車制造中的應用

汽車工業中,輕量化設計已成為發展趨勢。鋁合金等輕質材料的小型材常用于制造汽車的骨架和零部件。某汽車制造企業通過型材加工中心,實現了車身部件從傳統鋼材到輕質鋁合金的轉換,減重超過20%,同時加工精度提升,使整車的耐用性與燃油經濟性顯著提高。

2. 消費電子產品中的應用

消費電子行業對外觀件的要求尤為苛刻。某知名手機制造商通過使用型材加工中心對小型材進行精密加工,在手機外殼的切割、鉆孔和打磨中大大縮短了生產周期,同時確保每個產品的加工精度和表面質量一致。數據顯示,該企業的生產效率提升了30%,次品率減少至不足1%。

3. 醫療器械制造中的應用

在醫療器械行業,一些高精度的手術器械和植入裝置對材料的尺寸和形狀有極高的要求。某醫療器械公司采用型材加工中心對鈦合金型材進行復雜曲面的加工,制成了微型手術器械,保證了器械的精準度和患者的安全性。

五、未來發展趨勢

未來,型材加工中心將在智能制造的背景下進一步發展。具體來說:

智能化:隨著人工智能和物聯網技術的發展,型材加工中心將會更加智能化,能夠實現自我診斷和自動優化加工路徑,提高效率和降低能耗。

綠色制造:環保已成為全球關注的焦點,未來型材加工中心將在能源消耗、廢物處理和材料利用率方面做出更多努力,實現可持續發展。

柔性制造:隨著市場需求的多樣化,型材加工中心將更加適應柔性制造的要求,能夠快速切換生產任務,滿足定制化、個性化產品的加工需求。

總結

小型材雖小,卻在精密制造中具有巨大的應用潛力。通過型材加工中心的高效加工,企業能夠實現高精度、高效率的生產,從而在競爭激烈的市場中脫穎而出。無論是電子產品、醫療器械還是航空航天零部件,型材加工中心都將在未來的精密制造中發揮更大的作用。作為推動工業技術進步的重要工具,型材加工中心將繼續引領制造業向更高水平邁進。

電腦版

電腦版 手機版

手機版 回到頂部

回到頂部