提高型材加工質(zhì)量:工藝參數(shù)調(diào)整與優(yōu)化指南

在型材加工領(lǐng)域,工藝參數(shù)的合理調(diào)整和優(yōu)化是提升加工質(zhì)量的關(guān)鍵。為了獲得最佳的加工效果,許多工廠和加工...

在型材加工領(lǐng)域,工藝參數(shù)的合理調(diào)整和優(yōu)化是提升加工質(zhì)量的關(guān)鍵。為了獲得最佳的加工效果,許多工廠和加工...

來源:原創(chuàng) 點(diǎn)擊數(shù):1326次 更新時(shí)間:2024-09-04

在型材加工領(lǐng)域,工藝參數(shù)的合理調(diào)整和優(yōu)化是提升加工質(zhì)量的關(guān)鍵。為了獲得最佳的加工效果,許多工廠和加工企業(yè)都在探索如何通過調(diào)整關(guān)鍵工藝參數(shù)來提高型材的質(zhì)量。本文將詳細(xì)介紹如何通過工藝參數(shù)的調(diào)整與優(yōu)化,提高型材加工質(zhì)量,幫助企業(yè)解決生產(chǎn)中常見的質(zhì)量問題,實(shí)現(xiàn)更高效、更優(yōu)質(zhì)的加工效果。

型材加工質(zhì)量受多種因素影響,其中最關(guān)鍵的就是工藝參數(shù)。常見的工藝參數(shù)包括切削速度、進(jìn)給量、刀具選擇、冷卻潤(rùn)滑等。這些參數(shù)的合理設(shè)定不僅能顯著提高加工效率,還能有效提升型材的表面光潔度、尺寸精度及機(jī)械性能。

1. 切削速度

切削速度是指刀具切削材料時(shí)的線速度。合理的切削速度可以有效減少刀具磨損,延長(zhǎng)使用壽命,并提高加工質(zhì)量。如果切削速度過高,刀具會(huì)因?yàn)闇囟冗^高而失效;如果速度過低,切削效率將大幅下降。因此,選擇適當(dāng)?shù)那邢魉俣仁潜WC加工質(zhì)量的關(guān)鍵。

數(shù)據(jù)支持:在鋁型材加工中,通常建議切削速度為250-600 m/min,具體數(shù)值根據(jù)材料的硬度、刀具材質(zhì)等因素進(jìn)行調(diào)整。

2. 進(jìn)給量

進(jìn)給量是指刀具在每次切削時(shí)前進(jìn)的距離。進(jìn)給量的大小直接影響加工表面的粗糙度和加工效率。合理的進(jìn)給量設(shè)定能保證型材表面的光潔度和尺寸精度。

數(shù)據(jù)支持:以鋁型材為例,推薦的進(jìn)給量在0.05-0.3 mm/齒之間,較小的進(jìn)給量適用于精加工,而較大的進(jìn)給量則適用于粗加工。

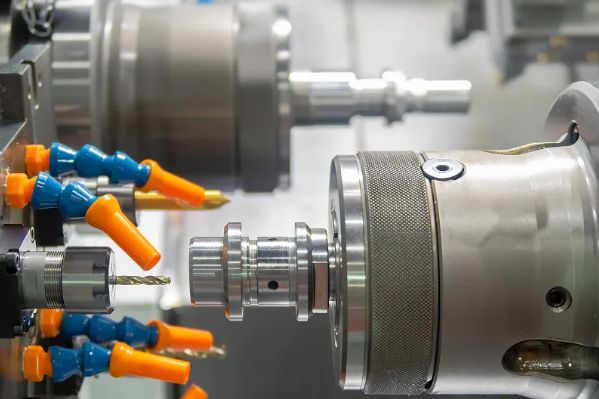

3. 刀具選擇

不同材料的型材需要選擇合適的刀具。刀具的材質(zhì)、形狀、刀片角度等都會(huì)對(duì)加工質(zhì)量產(chǎn)生重要影響。例如,在加工鋁合金型材時(shí),建議使用硬質(zhì)合金刀具,這種刀具具有較好的耐磨性和熱穩(wěn)定性,可以提高加工質(zhì)量和效率。

4. 冷卻潤(rùn)滑

冷卻液和潤(rùn)滑劑在加工中發(fā)揮著降溫、減少摩擦的作用。合理使用冷卻潤(rùn)滑液不僅能延長(zhǎng)刀具壽命,還能有效改善型材表面質(zhì)量。特別是在高速切削時(shí),冷卻潤(rùn)滑液的使用尤為重要。

數(shù)據(jù)支持:在加工過程中,采用高效的冷卻潤(rùn)滑方案,能夠使刀具壽命延長(zhǎng)50%以上,并減少型材表面缺陷。

為了提高型材加工質(zhì)量,我們需要根據(jù)不同加工條件和要求,靈活調(diào)整工藝參數(shù)。以下是一些優(yōu)化工藝參數(shù)的實(shí)用建議。

1. 通過實(shí)驗(yàn)數(shù)據(jù)進(jìn)行調(diào)整

通過一系列實(shí)驗(yàn),記錄不同工藝參數(shù)對(duì)型材質(zhì)量的影響,并利用這些數(shù)據(jù)進(jìn)行工藝參數(shù)優(yōu)化。例如,通過改變切削速度和進(jìn)給量的組合,找到適合不同型材的最佳工藝參數(shù)。

實(shí)例分析:在實(shí)際生產(chǎn)中,某鋁型材加工廠通過調(diào)整切削速度和冷卻液流量,成功將產(chǎn)品表面粗糙度從Ra 1.6 μm降低至Ra 0.8 μm,質(zhì)量提升顯著。

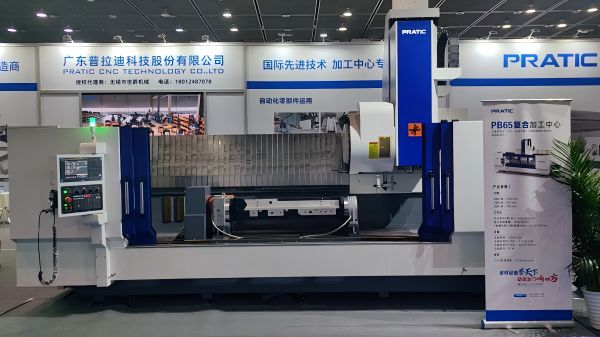

2. 使用先進(jìn)的加工設(shè)備

先進(jìn)的加工設(shè)備能夠提供更加精確的參數(shù)控制,減少人為誤差。數(shù)控加工中心通過程序化控制,可以自動(dòng)調(diào)整切削速度、進(jìn)給量等工藝參數(shù),從而實(shí)現(xiàn)高效、高精度的型材加工。

數(shù)據(jù)支持:研究表明,使用數(shù)控設(shè)備進(jìn)行型材加工,能夠提高30%的生產(chǎn)效率,同時(shí)降低20%的次品率。

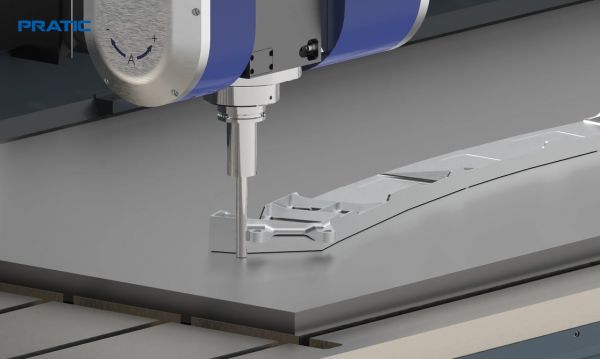

3. 優(yōu)化刀具路徑

在加工過程中,刀具路徑的合理規(guī)劃可以減少加工時(shí)間,并提升加工表面質(zhì)量。通過優(yōu)化刀具路徑,可以避免重復(fù)加工或過度切削,從而提高型材的加工效率和質(zhì)量。

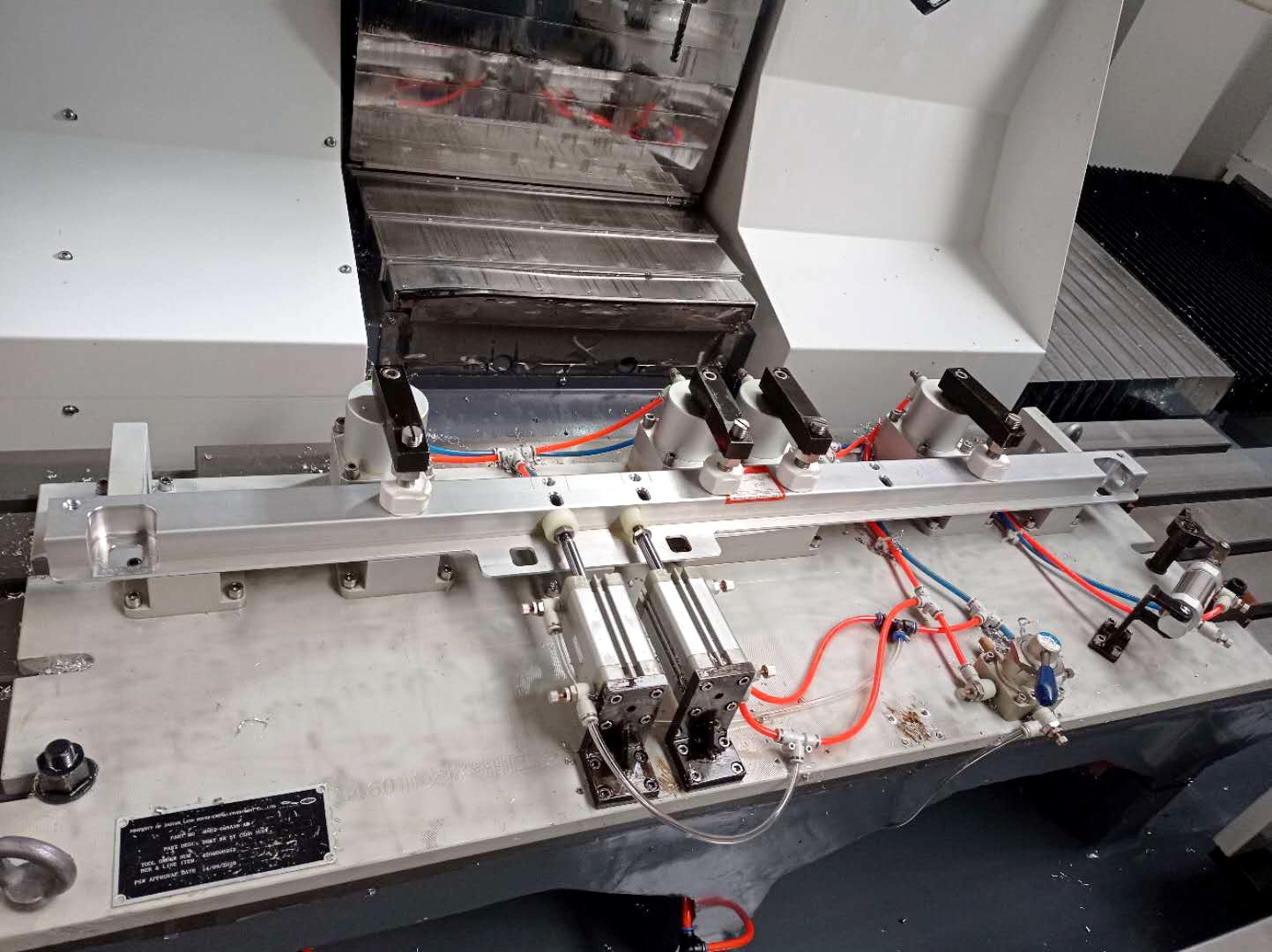

4. 自動(dòng)化檢測(cè)與反饋控制

現(xiàn)代型材加工系統(tǒng)可以通過傳感器實(shí)時(shí)監(jiān)控加工狀態(tài),并自動(dòng)調(diào)整工藝參數(shù)。例如,設(shè)備可以檢測(cè)刀具的磨損程度并自動(dòng)調(diào)整切削速度,從而延長(zhǎng)刀具壽命并保持加工精度。

實(shí)例分析:某企業(yè)通過安裝在線監(jiān)測(cè)系統(tǒng),實(shí)現(xiàn)了刀具磨損的實(shí)時(shí)監(jiān)控,在刀具磨損到達(dá)臨界點(diǎn)時(shí)自動(dòng)停止加工并提醒更換,減少了因刀具磨損導(dǎo)致的加工缺陷。

在實(shí)際生產(chǎn)中,常見的型材加工問題包括表面粗糙、尺寸偏差、毛刺、裂紋等。以下是一些解決這些問題的常用方法:

1. 表面粗糙

原因:切削速度過低或刀具磨損。 解決方法:提高切削速度,或及時(shí)更換刀具。

2. 尺寸偏差

原因:進(jìn)給量設(shè)定不合理。 解決方法:調(diào)整進(jìn)給量,并進(jìn)行設(shè)備校準(zhǔn)。

3. 毛刺

原因:切削刀具不鋒利。 解決方法:更換更鋒利的刀具,并增加冷卻潤(rùn)滑。

4. 裂紋

原因:切削力過大,或材料硬度過高。 解決方法:降低切削速度,或預(yù)先對(duì)材料進(jìn)行熱處理。

通過合理的工藝參數(shù)調(diào)整與優(yōu)化,型材加工質(zhì)量可以得到顯著提升。無論是切削速度、進(jìn)給量、刀具選擇還是冷卻潤(rùn)滑的使用,每一個(gè)參數(shù)都需要根據(jù)實(shí)際情況進(jìn)行優(yōu)化,從而實(shí)現(xiàn)更高效、更精確的加工效果。

想要在實(shí)際生產(chǎn)中進(jìn)一步提高型材加工的質(zhì)量,歡迎咨詢我們的專家團(tuán)隊(duì),我們將根據(jù)您的具體需求,提供最優(yōu)的解決方案,幫助您提升加工效率與產(chǎn)品質(zhì)量。

型材加工中心作為工業(yè)制造領(lǐng)域的重要設(shè)備,憑借其不斷革新的技術(shù),正助力行業(yè)邁向更高效、更智能的未來。本文深入探討型材加工中心的技術(shù)創(chuàng)新及其如何推動(dòng)行業(yè)的持續(xù)發(fā)展。

在制造業(yè)飛速發(fā)展的今天,型材加工中心作為工業(yè)生產(chǎn)的重要環(huán)節(jié),正以其獨(dú)特的創(chuàng)新技術(shù)引領(lǐng)行業(yè)潮流。型材加工中心,這個(gè)看似神秘的名字背后,究竟隱藏著怎樣的黑科技?本文...

在制造業(yè)飛速發(fā)展的今天,型材加工中心已成為眾多企業(yè)提高生產(chǎn)效率、降低成本的關(guān)鍵環(huán)節(jié)。那么,型材加工中心究竟是如何為企業(yè)創(chuàng)造更高價(jià)值的呢?

在當(dāng)今激烈的市場(chǎng)競(jìng)爭(zhēng)中,制造業(yè)企業(yè)如何轉(zhuǎn)型升級(jí),實(shí)現(xiàn)智能制造,已成為關(guān)乎生存與發(fā)展的重要課題。型材加工中心作為智能制造的關(guān)鍵環(huán)節(jié),正逐漸成為企業(yè)提升競(jìng)爭(zhēng)力的有力...

從無到有,從弱到強(qiáng),型材加工中心在中國(guó)制造業(yè)的發(fā)展史上,留下了濃墨重彩的一筆。今天,讓我們共同回顧這段波瀾壯闊的歷程,見證中國(guó)制造的崛起!

在現(xiàn)代制造業(yè)的飛速發(fā)展中,型材加工中心成為了精密制造領(lǐng)域的重要工具。尤其是小型材,盡管體積較小,卻在高精度要求的生產(chǎn)過程中發(fā)揮了至關(guān)重要的作用。