型材加工中心的軸是什么?

型材加工中心是現代制造領域中的重要設備之一,用于對各種金屬、非金屬材料進行精密加工。作為工業生產中的...

型材加工中心是現代制造領域中的重要設備之一,用于對各種金屬、非金屬材料進行精密加工。作為工業生產中的...

來源:原創 點擊數:1275次 更新時間:2024-10-17

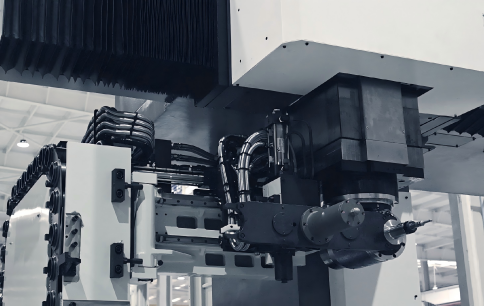

型材加工中心是現代制造領域中的重要設備之一,用于對各種金屬、非金屬材料進行精密加工。作為工業生產中的關鍵環節,型材加工中心的軸起到了至關重要的作用。本文將為大家詳細講解型材加工中心的軸是什么、它的功能、分類以及在實際操作中的重要性。

在型材加工中心中,"軸"指的是設備中的運動部件,它決定了加工刀具和工件之間的相對運動。型材加工中心的軸數量通常決定了機器的自由度,影響其可以進行的加工類型和復雜程度。常見的型材加工中心有三軸、四軸、五軸等,數目越多,設備的靈活性和復雜性也就越高。

型材加工中心軸的基本構成

一個典型的型材加工中心通常由多個軸構成,每個軸都負責不同方向的移動。最常見的三軸型材加工中心包括:

X軸:左右移動,通常用于工件的橫向移動。

Y軸:前后移動,負責工件的縱向移動。

Z軸:上下移動,主要用于刀具的垂直運動。

當型材加工中心增加額外的軸,如A軸、B軸等,設備的加工能力就可以從三維擴展到四維或五維,從而完成更復雜的切割、鉆孔、銑削等操作。

自由度與加工精度的關系

型材加工中心的軸數與設備的自由度息息相關。以三軸設備為例,刀具只能在X、Y、Z三個方向上移動,這在二維平面或簡單的三維加工中已經足夠。復雜的零部件加工往往需要刀具在更多方向上移動,這時四軸或五軸設備就顯得尤為重要。

四軸加工中心在X、Y、Z三軸的基礎上增加了一個旋轉軸(通常是A軸或B軸),使得工件可以旋轉,便于加工角度復雜的區域。五軸加工中心則進一步增加了第二個旋轉軸,提升了加工的靈活性和精度。這意味著,加工中心的軸數越多,加工時可以通過一次裝夾完成更復雜的工序,從而提高加工效率和質量。

多軸加工的實際應用

在航空航天、汽車制造以及模具加工等高精尖領域,多軸型材加工中心顯得尤為重要。以航空發動機的葉片為例,這種復雜的三維曲面如果僅使用三軸設備來加工,工件可能需要多次裝夾和調整,容易導致誤差。而使用五軸加工中心可以一次完成加工,提高精度的也大幅減少了加工時間。

多軸加工中心還可以減少對夾具的依賴。在多軸加工中,工件可以通過旋轉軸自由改變位置和角度,減少了夾具切換的次數,降低了裝夾誤差。數據顯示,五軸加工中心的加工精度可以達到0.01毫米甚至更高,滿足現代制造業對高精度、高效率的需求。

1. 軸的最大行程

型材加工中心每個軸都有一個最大行程,即設備在該軸方向上可移動的最大距離。這一參數直接決定了加工中心可以處理的工件尺寸。例如,一臺標準的三軸型材加工中心可能具有X軸800mm、Y軸500mm、Z軸400mm的行程,適合中小型工件的加工。

2. 軸的進給速度

進給速度是指加工中心在每個軸方向上移動的速度,通常用“米/分鐘”表示。速度越高,加工效率越高。但在實際操作中,還需考慮材料的硬度和加工復雜度。現代型材加工中心的進給速度通常可以達到20-50米/分鐘,有些高端設備甚至可以更快。

3. 軸的精度

每個軸的定位精度和重復定位精度是評估加工中心性能的關鍵指標。定位精度指的是刀具能夠到達預定位置的準確性,重復定位精度則指同一位置在多次操作中的誤差。先進的五軸加工中心通常可以達到0.003毫米的定位精度,適合精密零件的加工。

型材加工中心的軸是其核心部件,決定了設備的自由度和加工能力。無論是三軸、四軸還是五軸設備,不同軸的數量和功能對加工效果產生了直接的影響。多軸設備不僅提升了加工的靈活性,還提高了生產效率和精度,特別是在高端制造領域應用廣泛。隨著技術的不斷進步,型材加工中心的軸技術也在不斷優化,未來將繼續推動制造業的高效發展。

理解型材加工中心的軸以及其在加工中的關鍵作用,對于選擇合適的設備和優化加工工藝至關重要。在日益復雜的現代制造業中,型材加工中心的多軸技術無疑將成為提升生產力的重要驅動力。

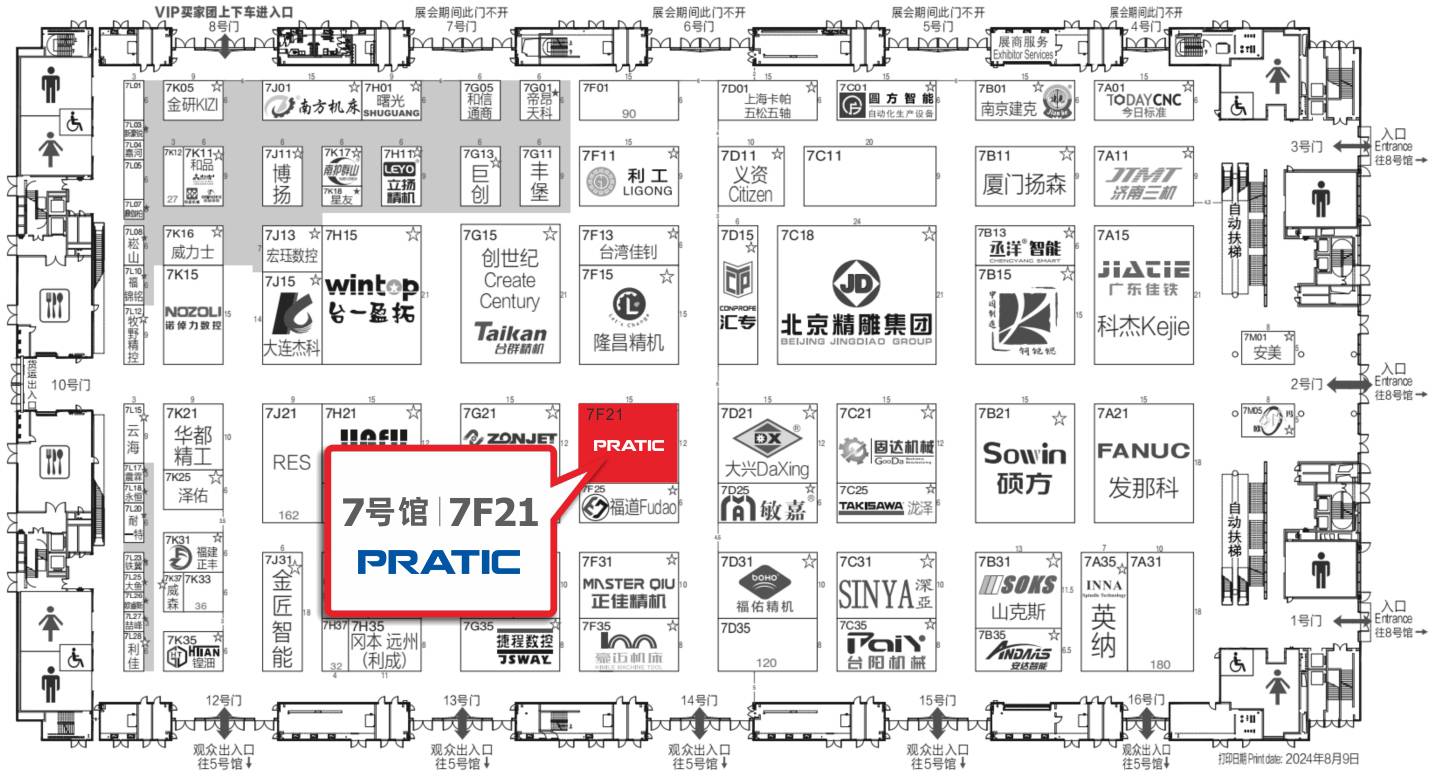

展會時間:2024年11月26日~29日 展館地點:深圳國際會展中心(寶安) 展位號:7號館-7F21 參展設備:PB65-25

隨著生活品質的提高,定制家具越來越受到消費者的青睞。然而,很多人對定制家具背后的型材加工技術知之甚少。今天,我們就來揭秘定制家具背后的型材加工技術,讓您在選購定...

?近年來,我國鋁型材加工行業緊隨市場脈動和科技發展步伐,傳統的加工方式正逐步演變為現代化的型材加工中心。鋁型材的種類、性能和應用范圍經歷了根本性的變革。

在當今工業制造領域,鋁型材多功能加工中心成為了許多企業提高生產效率和產品質量的核心設備。隨著市場對鋁制品需求的不斷增長,傳統加工方式已無法滿足高效、精密、靈活的...

型材加工中心作為工業生產的重要環節,正逐漸成為行業關注的焦點。你是否好奇,型材加工中心將如何引領未來制造業的變革?它的技術發展趨勢又將給我們的生活帶來哪些改變?...

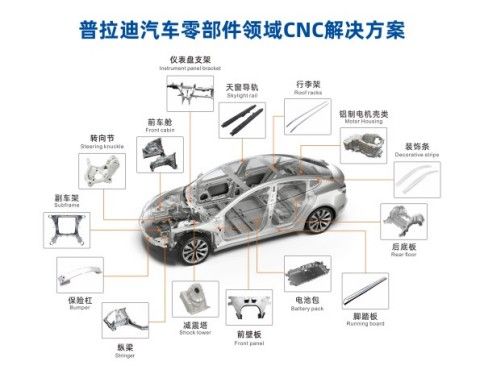

在這樣的背景下,降低成本、提高效率成為了汽車產業鏈追求的核心目標。特別是在汽車零部件生產企業,這些企業大多還停留在勞動密集型階段,生產效率不高,人工成本居高不下...